Cargando...

Es un ciclo de potencia por oxicombustión con recuperación de CO2. Este ciclo retiene el CO2 producido para ser utilizado en otro proceso, evitando las emisiones al medio ambiente. Consiste en los siguientes procesos:

(1) – (2) Bombeo de agua líquida.

(2) – (3) Precalentamiento del agua hacia el Combustor 1 (generador de gas).

(6) y (4) Entrada de metano, CH4, y de oxígeno, O2, al Combustor 1.

(8) Salida del Combustor 1 (900ºC).

(8) – (9) Expansión del las en la TAP.

(9) Gases de entrada al Combustor 2.

(10) y (12) Entrada de metano, CH4, y de oxígeno, O2, al Combustor 2.

(14) Salida del Combustor 2 (1300ºC).

(14) – (15) Expansión del las en la TBP.

(16) Enfriamiento de los gases.

(16) – (27) Separación de agua.

(16) – (17) Separación de CO2 (85.5% masa).

(17) – (26) Proceso criogénico y de separación de humedad del CO2.

Los dos ciclos anteriores se acoplan a la tecnología de la Recuceración Mejorada de Petróleo (EOR, por sus siglas en inglés). La planta de ciclo Allam o CES se ubica en la superficie y la generación de CO2 se conduce hacia la tubería que va hacia el pozo, y por consiguiente, hacia el yacimiento.

Mediante un sistema de compresión se inyecta el CO2 elevando la presión por un lado del yacimiento, provocando que del otro extremo empieza a fluir el crudo hacia la superficie, contribuyendo también a la captura y secuestro de carbono (CCS, por sus siglas en inglés). El circuito de inyección es el siguiente:

Fuente: OECD/IEA Insights series 2015.

El ciclo Rankine es representativo de las plantas de generación eléctrica convencionales, pero también es aplicable a plantas modulares de generación eléctrica operadas mediante CO2, como es es caso de Echogen Power Systems, LLC, con su modelo EPS100 8 MW.

Este ciclo está formado por varios procesos: 1) una expansión isoentrópica en un expansor, 2) una condensación del fluido de trabajo mediante un intercambiador de calor llamado condensador, 3) una compresión isoentrópica del fluido mediante una bomba y 4) calentamiento del fluido por la adición de calor mediante una fuente térmica.

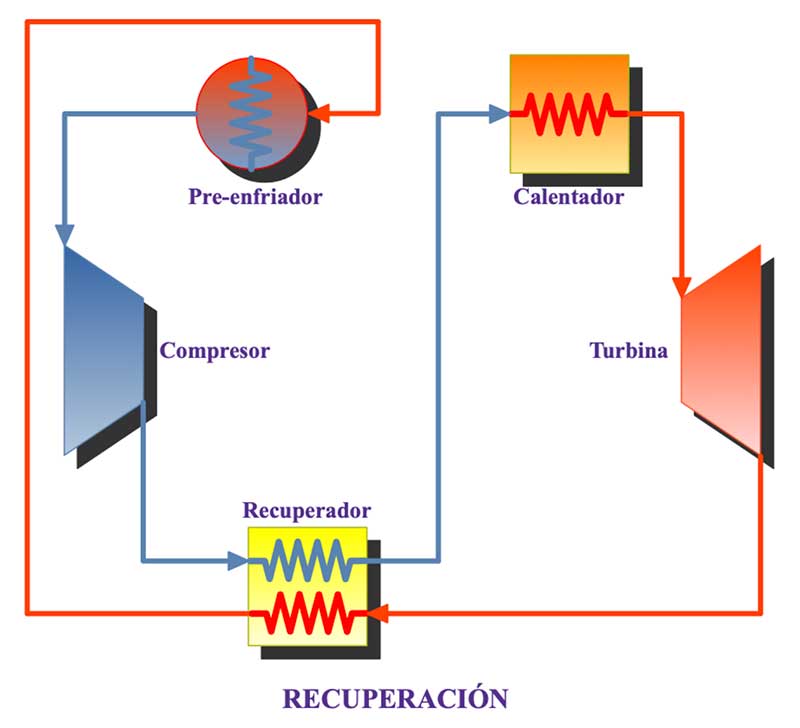

El ciclo termodinámico de nuestra tecnología está basado en el Ciclo Brayton. A continuación se explica:

El ciclo Brayton es aplicado básicamente al aire, considerado termodinámicamente compresible. El ciclo Brayton se compone de varios procesos: compresión adiabática, calentamiento isobárico y expansión adiabática.

En el diseño de nuestra tecnología, a diferencia del ciclo abierto, se considera como fluido de trabajo el CO2 a condiciones supercríticas en circuito cerrado.

Este ciclo tiene una característica de funcionar en dos niveles de temperatura: a) un nivel inferior cerca del punto crítico y b) un nivel superior alejado del punto crítico.

Varias configuraciones se han sugerido por Angelino9. Estas configuraciones se enfocan en el ciclo de condensación y otros en el de recompresión, enfriamiento parcial y precompresión.

Se han sugerido varias configuraciones de ciclos de CO2 a través de los estudios.

SANDIA National Laboratory11 y Bechtel Marine Propulsion Co.12, construyeron y están operando circuitos de prueba con una potencia instalada de menos de 1 MW.

En el caso de Bechtel Marine Propulsion Co.13, es un circuito en ciclo Brayton cerrado con CO2 supercrítico instalado en el Bettis Atomic Laboratory.

En el Japanese Institute of Applied Energy15 construyeron y están operando un circuito de prueba a escala de kW enfocado inicialmente al desarrollo de compresores. La instalación está diseñada para proporcionar las condiciones requeridas en el diseño de turbomaquinaria a escala reducida (compresores y turbinas centrífugas) y comparando con turbomaquinaria de una planta convencional de vapor.

8 R. Allam, S. Martin, B. Forrest, J. Fetvedt, X. Lu, D. Freed, G. W. Brown, T. Sasaki, M. Itoh and J. Manning, “Demostration of Allam Cycle: An update on the development status of a high efficiency supercritical carbon diosxide power process employing full carbon capture", Energy Procedia 114 (2017) 5948-5966.

9 G. Angelino, "Carbon dioxide condensation cycles for power production," ASME Paper No. 68-GT-23, J. Eng. Power 90 (1968) 287-295.

10 R. Fuller, K. Eisemann, "Centrifugal Compressor Off-Design Performance for Super-Critical CO2," in Supercritical CO2 Power Cycle Symposium, Boulder, CO, 2011.

11 T. Conboy, S. Wright, J Pasch, D Fleming, G Rochau, R Fuller, "Performance Characteristics of an Operating Supercritical CO2 Brayton Cycle," J. Eng. for Gas Turbines and Power, vol. 134, Novembe 2012.

12 E. M. Clementoni, T. L. Cox and C. P. Sprague, "Startup and Operation of a Supercritical Carbon Dioxide Brayton Cycle," J. Eng. for Gas Turbines and Power, vol. 136, p. 071701, 2014.

13 Clementoni Eric M., Timothy L. Cox, Christopher P. Sprague, "Startup and Operation of a Supercritical Carbon Dioxide Brayton Cycle," Journal of Engineering for Gas Turbines and Power, Transactions of ASME, 136, 1-6, 2014.

14 Timothy J. Held, "Initial Test Results of a MegaWatt‐Class Supercritical CO2 Heat Engine," in 4th International sCO2 Power Cycles Symposium, Pittsburgh, PA, 2014.

15 Motoaki Utamura, et al, "Demostration of Supercritical CO2 Closed Regenerative Brayton Cycle in a Bench Scale Experiment," GT2012‐68697, 2012.

16 Yoonhan Ahn, et al, "Review of Supercritical CO2 Power Cycle Technology and Current Status of Research and Development," Nuclear Engineering Technology, 42, 647‐661, 2015.

Instalación de demostración de 50 MWt en La Porte, TX (Fuente: Allam et al 2017).

Esquema del proceso de un ciclo Allam a gas natural comercial simplificado (Fuente: Allam et al 2017).

Esquema del proceso de un ciclo Allam para combustible sólido, gasificación de carbón (Fuente: Allam et al 2017).

Diagrama de flujo del ciclo CES (Fuente: JPE215 © IMechE 2006, Proc. IMechE Vol. 220 Part A: J. Power and Energy).

Fuente: Prof Tech Servicios (2019), EES, EOS CO2.

Fuente: Prof Tech Servicios (2019)

Fuente: Span & Wagner (1996), REFPROP (2007), EOS CO2.

Fuente: Nucl Eng Technol 47 (2015) 647-661.

Fuente: Nucl Eng Technol 47 (2015) 647-661.

Fuente: Nucl Eng Technol 47 (2015) 647-661.

Fuente: Nucl Eng Technol 47 (2015) 647-661.

Fuente: Nucl Eng Technol 47 (2015) 647-661.

Fuente: Nucl Eng Technol 47 (2015) 647-661.

Fuente: Nucl Eng Technol 47 (2015) 647-661.

Fuente: Nucl Eng Technol 47 (2015) 647-661.

Fuente: Nucl Eng Technol 47 (2015) 647-661.

Fuente: Nucl Eng Technol 47 (2015) 647-661.

Fuente: Nucl Eng Technol 47 (2015) 647-661.

Fuente: Nucl Eng Technol 47 (2015) 647-661.

Circuito de prueba de CO2 supercrítico (Fuente: Barber-Nichols Inc., Supercritical CO2 Power Cycle Symposium, May 24-25, 2011).

Compresor centrífugo de 37 mm de diámetro (Fuente: Barber-Nichols Inc., Supercritical CO2 Power Cycle Symposium, May 24-25, 2011).

Difusor (Fuente: Barber-Nichols Inc., Supercritical CO2 Power Cycle Symposium, May 24-25, 2011).

Ciclo Brayton de CO2 supercrítico (Fuente: SANDIA National Labs and Barber-Nichols Inc.)

Balance térmico del sistema de prueba integrado, IST (Fuente: Clementoni E. M., Bechtel Marine Propulsion Co., 2014).

Instalaciones del sistema de prueba integrado, IST (Fuente: Clementoni E. M., Bechtel Marine Propulsion Co., 2014).

EPS100 8 MW (Fuente: Echogen Power Systems, LLC, 2019).

Fuente: Echogen Power Systems, LLC (2019).

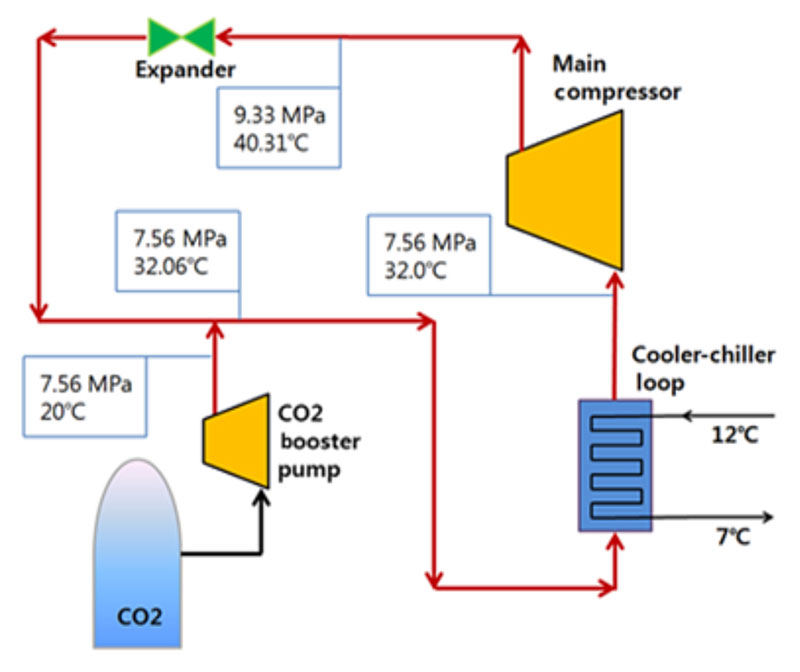

Diagrama de Flujo del EPS100 (Fuente: Timothy J. Held, Echogen Power Systems, LLC, 2019).

Diagrama de flujo del ciclo CES (Fuente: JPE215 © IMechE 2006, Proc. IMechE Vol. 220 Part A: J. Power and Energy).

KAIST (Fuente: KAIST).

Circuito de prueba de CO2 para compresores (Fuente: KAIST).

Circuito de prueba de 10 kWe (Fuente: KIER 2016).

Turbomaquinaria del circuito de prueba de 10 kWe (Fuente: KIER 2016).

Brecha tecnológica para el diseño de los componentes de un circuito de sCO2 a 550ºC (Fuente: D. Hofer, GE 2016).

Brecha tecnológica para el diseño de los componentes de un circuito de sCO2 de 550ºC a 700ºC (Fuente: D. Hofer, GE 2016).